2017年版7月25日ははんだ付の日。由来とはんだ付のやり方を紹介

公開日:

:

最終更新日:2017/07/01

はやりもの

こんにちは、ヒロです。

7月25日ははんだ付の日です。

はんだ付は今でも通用する技術です。

はんだ付の日の由来ややり方をを今一度見てみましょう

Contents

はんだ付けの日とは?

滋賀県東近江市のNPO法人・日本はんだ付け協会が制定。はんだが7種類の元素からできていることと、はんだ付けに最適な温度が250℃であることから。

日本はんだ付け協会

はんだ付について

はんだ付とは?

電気関係でハンダ付けとは、融点の低い金属であるハンダ(半田)を使用し、部品の機構的な固定と電気的な接続をすることを言います。ハードウェア・エンジニアにとっては必修項目なのですが、最近はソフト化が進み電気メーカーの設計部に席を置いていてもハンダづけのできない人が増えています。このページではハンダづけ(主に手作業)のコツをご紹介しています。

ハンダで使う器具等

鉛フリー・ハンダ φ0.8

ハンダ付けでホットな話題として「鉛フリー」があるのでそれを先に話しておこうと思います。

ハンダと言えば従来は鉛と錫の合金(Sn-Pb共晶はんだ)を使うのが常識でした。ところが最近は鉛は有毒であるので鉛を使わないハンダにしようという動きがあります。特に業務で電子機器を製造されている方は RoHSがあるので避けて通れない問題になっています。

鉛フリーはんだとは

鉛フリー・ハンダ φ0.8 少量

鉛フリーはんだとは、鉛を使用しないハンダのことです。 鉛フリー・ハンダは、ひとくくりにされてしまうことが多いのですが実際にはさまざまな成分組成のタイプが市販されています。融点が従来のハンダよりも高いというのはあるタイプにはあてはまりますが、あてはまらない場合もあります。以降は最も良く使われていると思われるSn-Ag-Cuのタイプ(錫・銀・銅の合金)を想定して話をします。

鉛フリーはんだは、従来の設備や工具などをできるだけそのまま使えるように配慮して開発されました。ただし融点は従来のハンダに近づけてはいるものの同じにはなりません。 Sn-Ag-Cuのタイプは従来のハンダより融点が高く、濡れ性が小さいです。

鉛フリーはんだ用のハンダこて

鉛フリー用のはんだごては、温度調節機能を持ち耐蝕メッキが厚くなっている場合が多いようです。ハンダごては温度調節機能のあるタイプを使用し、ハンダの融点に応じて設定します。

こて先の管理は従来のハンダ付けでも重要なポイントでした。 特に鉛フリーでは温度が高く、酸化しやすいのでこまめにクリーニングをして常に先端がハンダメッキされている状態で使用します。長時間通電したまま放置するとこて先が黒くなり、使えなくなってしまいます。新品のこて先をおろす時には温度が上昇してきたら、すぐにハンダメッキをし、使用中も常にこて先が直接空気に触れないように注意します。

その他の使い方は従来のはんだごてと同様で大丈夫です。

鉛フリーはんだ用のクリーナー

鉛フリーはんだ用に水を使わない、金属たわしみたいなクリーナーなど、いろいろあるので試してみると良いと思います。

古典的なスポンジを濡らして使う方式は、炭化したフラックスを剥がす時に効果があります。 こて先を急速に冷やすと寿命に影響があるという方もいますが、このサーマルショック(急速な温度変化)は膜厚のある不要物を剥がすには有効です。金属たわし方式では擦ってもなかなかとれません。 それと酸化したハンダを完全にぬぐう能力も高いです。 表面実装では少しでも酸化したハンダが残っているとうまくいかないので不要なハンダを完全に除去できた方が都合が良いです。

クリーナーで古いハンダを落としたなら、直ぐに新しいハンダでメッキをするとこて先を長く使うことができます。

鉛フリー用として開発された金属たわし方式のクリーナというのもあります。 鉛フリーハンダは従来のハンダより頑固な酸化膜を作るのでスポンジ方式のクリーナではなかなか酸化膜を除去できません。金属たわし方式は機械的に擦ることにより酸化膜を剥がそうという方式です。 またこて先に適度なハンダが残留するのでこて先が空気に触れる機会を減らし、寿命に貢献します。

通電状態で長時間放置した場合など、金属たわし方式クリーナでもクリーニングできなくなってしまうことがあります。その場合、荒技になってしまいますが紙やすりあるいは消しゴム形クリーナー(ラバー砥石)を使用する方法があります。 ただしこれは耐蝕メッキごと削り落としてしまうので様子を見ながら黒い酸化膜だけを落とすように丁寧に扱います(こて先が冷えている状態で使用)。 頻繁に使用するとこて先の寿命を短くしますのでスポンジ方式クリーナ、金属たわし方式クリーナを使ってどうしても落ちない時に使用しましょう。 それでも復活しない場合は耐蝕メッキがなくなっているのでこて先を交換します。

私はクリーナーは複数の種類を準備し、こて先を見て使い分けています。

Sn-Pb共晶はんだ vs. 鉛フリーはんだ

鉛フリーはんだは、少し使っただけでは差異が感じられないかもしれません。 しかし太いリードの部分(トランスなど)、あるいは多層基板の内層ベタパターンに接続する部分では熱が逃げやすく、なかなか熔けません。

ハンダの濡れ性が悪いことと相まって外から見た限りではハンダ付けができているように見えるが、電気的には接続されていなかったという失敗が発生しやすいです。

ハンダごてのこて先は太/細と2種類以上持っているのが理想です。しかしアマチュアの方は、ごて先を1本しか持っておらず大型の部品を細いこてで作業して、部品を壊してしまうかもしれません。ハンダの温度が上がらないと溶けないので無理な力を加えてしまいがちだからです。

またこて先が劣化してくるとうまくハンダ付けができません。特に表面実装の部品をハンダづけする時にはこて先の状態がベストである必要があります。こて先の予備は常に用意しておくのが理想ですが、酸化したこて先でうまくいかないと言っている方も多いと思います。

私の個人的な意見ですが、趣味で電子工作をされている方はあわてて鉛フリーに切り替える必要はないと思います。初めから鉛フリーで作業を行うとハンダ不良が発生しやすくなったり、こて先を頻繁に交換しなければならないのでランニングコストがかかります。環境のことを考えて鉛フリーを使用するのは良い事なのですが、まずは腕前を上げてからが良いと思います。

ハンダ付けの準備

必要な用具

始めに必要な工具をチェックして手元に準備します。机の上にはダンボールの切れ端(またはゴムマット)などを敷いください。机を保護する意味と部品面を下にして作業する際、無理な力をかけてしまい部品を破損してしまう事故を防ぎます。⇒電子工作用のための工具と測定器

製造現場では静電気を防ぐために導電性のゴムマットのようなものを敷いたり、静電気を放電するためのリストバンドのようなものを手にはめて作業しますがアマチュア(趣味で電子工作をされている方)はそこまで必要ないでしょう。

こて先のクリーニング

①新品のこて先(使用前)の状態です

②ハンダメッキをします。(ハンダに光沢がある)

③しばらく放置すると黒くなります。(フラックスが炭化)

④クリーナで拭った状態

⑤フラックスのない状態で長時間放置すると黄色くなります。(ハンダが酸化)

うまくハンダ付けをするには、こて先に光沢のある状態(④の状態)でハンダづけします。

それにはこて先に新しいハンダを供給し、その後こて先クリーナーで余分なハンダをぬぐいます(これをハンダ・メッキと言う)。しばらく放置すると③または⑤の状態になってしまうので、使用前にはもう一度ハンダメッキをします。長時間使用しない場合は電源をOFFにしておくのが望ましいです。

*鉛フリーではたっぷりハンダのある状態②、または電源OFFの状態で放置します。

ちなみに写真のこて先はD型(マイナス・ドライバーの形)と呼ばれ、こて先と対象物の接触面積が取れるので大型の端子をハンダ付けするのに適しています。こて先の予備を購入するのであればこのタイプをお勧めします。

リード実装部品の作業

リード線や端子のチェック

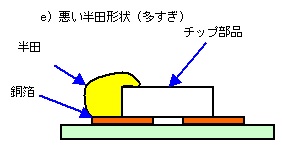

ハンダ付けを始める前に部品の端子が腐食(酸化)していないか、ルーペ(または実体顕微鏡)で確認します。 腐食が確認された場合、アマチュア的にはリード線をピンセットの先で磨き、フラックスをたっぷりつけてハンダ付けをすればなんとかなります。プロの方(業務で電子機器を製造されている方)なら部品を交換するのが良いでしょう。電子部品のメッキにはスズメッキをすることが多く、スズメッキの腐食は鉄錆びのようにはっきりとした色の変化はなく、光沢がなくなったり、少し黄色くなります。腐食の発生した部品でハンダ付けをするとハンダ不良が発生しやすいので注意してください。

*スズメッキの腐食の程度を非破壊で簡便に測定できる測定器があれば良いのですが、現状では実体顕微鏡でよく見るしかないようです。高価で大掛かりな分析装置、もしくは電子顕微鏡による方法は個人や中小企業ではなかなか使用できません。

マウントの順序

細かいチップ部品が磁気で張り付かない

始めは抵抗器など高さの低い部品から始めます。高さの高い部品を先につけて、後から高さの低い部品をつけると、基板をさかさまにした時、部品がずり落ちてしまいます。また両側に高さの高い部品があって間に高さの低い部品がある場合は、手が入りにくいです。原則的には高さが低い部品から取り付けます。爪で抵抗のリードを90°に折り曲げ基板に差し込みます。

コンデンサやコイル、トランジスタ、ダイオードなどの取り付けは、抵抗の場合と同じで結構です。DIPパッケージのICやコネクターなどはリードをカットしません。

セメント抵抗器や酸化金属皮膜抵抗器などの定格電力の大きい抵抗は表面が高温になり、熱で基板が変質してしまうので、プリント基板から少し浮かして実装します。リード線をフォーミングしたり、リードの部分に耐熱チューブをかぶせるなどの工夫をすると高さが一定で、きれいにできます。

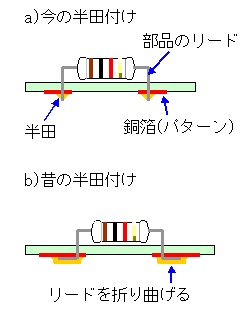

マウントの仕方は現在と昔では異なります。

昔はずり落ちないようにリード線を曲げ、ニッパーでカットしてからハンダづけをしていました。この方法ではランドを大きめに作らなければならないことと、修理の際に部品の取り外しがしにくくなります。現在は機械で実装することが多いのでリードを曲げないで穴に通すだけです。

熱に弱い部品・静電気に弱い部品

電子部品の種類によっては、熱や静電気に弱い場合があります。

熱に弱い部品(たとえばゲルマニウム・ダイオード)は基板から浮かして熱が伝わりにくくする必要があります。 熱に弱いからといってハンダごてを当てる時間を短くするとハンダ付け不良になりやすいです。ハンダ付け時間はあくまでも長すぎず、短すぎず、熱に弱い部品は部品を浮かすことによって対処します。 静電気に弱い部品(CMOSなど)は手でリード線を触ると静電気が入りデバイスが破壊する場合があります。 使用しない時は導電性のスポンジに挿しておくか、アルミ箔にくるんでおきます。 業務でCMOSを扱う際には、机に導電性のゴムマットを敷き、リストストラップで人体に溜まった静電気を逃がします。 最近のデバイスは静電気、熱 共に 強くなっているのでそれはほど神経質になる必要は ありません。

円盤型のセラミック・コンデンサは外側にワックスのようなものが塗布してあり、ハンダ付け時にそれが溶けるので、部品がこわれたりしないか心配する方がいます。セラミック・コンデンサは名前の通り、中はセラミックであり、熱に強いので大丈夫です。

ハンダこての扱い

部品のマウントができたならハンダ付けをしていきます。

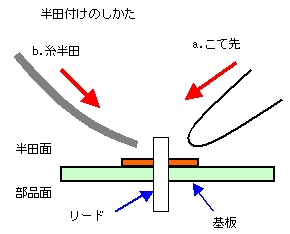

右手で鉛筆を持つようにハンダごてを持ち、左手で糸ハンダを持ちます。こて先に新しいハンダを供給し、こて先クリーナーでクリーニングします。そして対象の部品(たとえば抵抗器)を指で押さえながら片方のリードをハンダ付けします。

a) リードの根元にこて先をあてます。 この際、リードと銅箔が同時に加熱される事

b) すばやくリードの根元にハンダをあてて溶かします。

c) 必要な量が流れたらハンダは離します。

d) 熱が十分伝わり、ハンダの形状が理想的になった時点で、こて先をリードから離します。

ポイント: ハンダゴテを離すタイミングは何秒と数えるのではなく、ハンダの形状を見て判断します。太いリードの場合やベタパターンにつながっている部分は熱が逃げてしまうので、太いこて先を使用し長時間加熱する必要があります。スルーホールの場合は中までハンダがしみこむように!

横から抵抗を見て基板に密着していることを確認します。もしも浮いているようでしたらもう一度ハンダごてをあてて押し込みます。ハンダ付け部分の形状も良く確認します。残ったもう一方もハンダづけします。 部品は沢山あるので蛍光ペンで色をつけながら作業をすると間違えが少なくなります。ハンダづけが終わってから長すぎるリードをニッパーでカットします。その際にリード線が 2~3mmぐらいの長さが残るようにします。

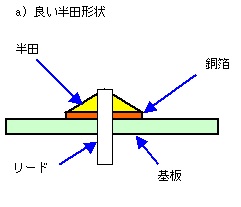

良いハンダ付け形状

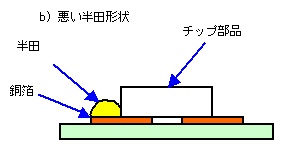

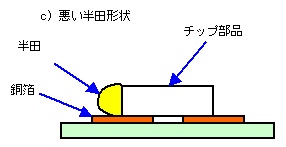

ハンダ付けの良し悪しはハンダの形状を見ればだいたい分ります。

ハンダ付けがうまくいっていないと、付けたつもりがしばらく経ってから外れてしまうので、必ずチェックします。

a) ハンダの形状が富士山のようにきれいな形になっているのが良いハンダづけ。 ハンダごての先をいつもきれいにしておくことと、加熱する際にこて先がリードと銅箔、同時にあたるようにする、加熱時間が適切であることがポイントです。

b) リード線の部分には熱が伝わっているが銅箔に熱が伝わっていない状態、または銅箔が酸化されている、銅箔が汚れている状態。

→ 銅箔部分を重点的に加熱しながらわずかにハンダを追加します。それでもだめな場合はスルダーウィックで一旦ハンダを吸い取ってから、フラックスを使ってもう一度ハンダ付け。

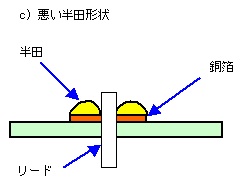

c) 銅箔の部分には熱が伝わっているがリード線に熱が伝わっていない状態、またはリード線が酸化されている、リード線が汚れている状態。 → リード部分を重点的に加熱しながらわずかにハンダを追加します。それでもだめな場合は酸化した部品の交換、またはフラックスを使ってください。

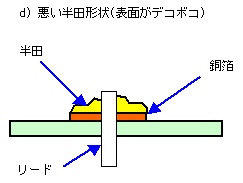

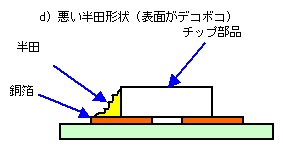

d) ハンダの温度が低すぎる状態、 または加熱しすぎてハンダが酸化してしまった状態(ハンダが白っぽく光沢がない) → 温度が低すぎるようなら太いこて先に交換し、再度ハンダ付けをする。酸化しているようだったら、ソルダーウィックで古いハンダを吸い取ってから、 もう一度ハンダ付けをやり直します。

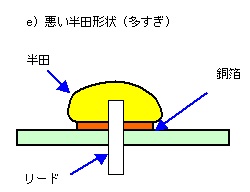

e) ハンダが多すぎ。 → ソルダーウィックで古いハンダを吸い取ってから、 少しだけ新しいハンダを足します。

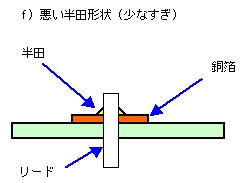

f) ハンダが少なすぎ。 → 新しいハンダを足します。

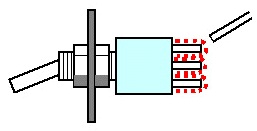

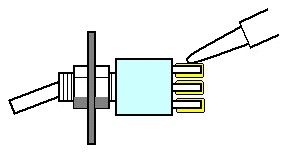

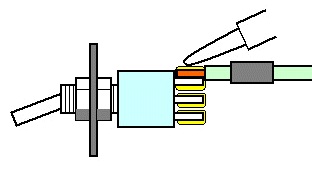

スイッチ、端子台の端子 (フロントパネル)

シャーシーやパネルに取り付けた部品のハンダ付けを説明します。

端子の部分が変色していないかを確認します。変色している場合はヤスリまたはピンセットの先で酸化膜をはがし、フラックスを塗ります。黒く変色(酸化)している場合はできりだけ良品と交換した方が良いでしょう。

スイッチの端子は熱が逃げやすいので少し太めのハンダごてを準備します。 スイッチの端子に予備ハンダ(ハンダメッキ)をします。ハンダごてを当てる時間はハンダが端子全体になじむまで、長めにします。

端子が酸化している時の1回目はハンダをはじいてしまい、うまくいかないことがあります。 その時はソルダーウィックで吸い取って、2回ハンダ付けすると良いかもしれません。

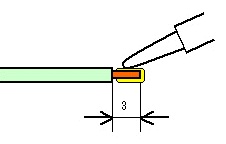

リード線の被覆をスイッチの端子の大きさにあわせてむきます(通常 3mmぐらい)。リード線の方にもハンダメッキをします。

熱収縮チューブをリード線に通してから、リード線の先をスイッチの端子に当ててハンダを溶かします。昔はリード線を端子の穴に通してからげましたが現在は作業工数の削減のためストレートのままでハンダづけをする場合が多いようです。

熱収縮チューブをかぶせて、熱風をあてます。熱収縮チューブは収縮します。

*スイッチを取り付ける前に、リード線の長さを正確に測り、ハンダづけ後に、スイッチをパネルに取り付ける方法もあります。

面実装部品の作業

糸ハンダを使用、手作業でのハンダ付けで説明します。

ハンダ付け手順

角型チップ抵抗器、チップコンデンサ(セラミック)のハンダ付けです。1つのパッド(プリント基板)に糸ハンダでわずかにハンダをつけます。

ピンセットで正確な位置にチップ部品をおさえておきます。

ハンダを付けた方の端子をハンダごてで加熱します。

ハンダが冷却して、固定できるまで待ちます。

反対側の端子にハンダとハンダごてを同時にあてます。 この時に短い時間で作業をしないと初めにハンダ付けした部分が外れてしまいます。

初めにハンダ付けした部分に少しだけハンダを足します。

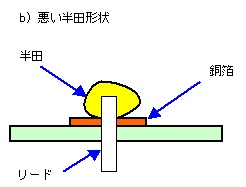

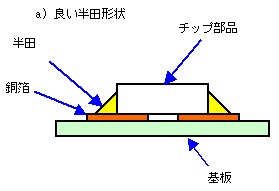

良いハンダ形状

a) に良いハンダづけの形状を示します。考え方はリード実装部品の時と同じです。

ポイント: チップ部品は、熱によるストレスを受けやすく、ランドが剥がれやすいです。ハンダごての先をいつもきれいにしておくことと、加熱する際にこて先がチップ部品の電極と銅箔、同時にあたるようにし、手早くハンダ付けします。また加熱中に無理な力をかけるとランド剥がれが起こりやすいので、融けないからといって力をかけないことが肝要です。

角型チップタンタル、チップコイルの場合

基本的には抵抗、コンデンサ場合と同じです。大きさが大きいので作業はやりやすいと思います。

SOP,QFPの場合 (その1)

ICの位置合わせをし、始めにどこか1点をハンダで固定します(たとえば左下)。その状態でルーペを使用してパッドの中央にリードが来ているか4隅をしっかり確認します。ずれているようでしたらもう一度ハンダごてをあてて微調整をします。次に対角線位置のリードをハンダ付けします。もう一度ルーペを使用してパッドの中央にリードが来ているか確認します。残り全てのリードをハンダ付けします。

SOP,QFPの場合 (その2)

予めプリント基板のパッドにフラックスをたくさん塗っておき、その上にICを乗せます。パッドの中央にリードが来ているか4隅をしっかり確認します。φ0.8ぐらいのハンダで、つながっても良いのでたっぷりハンダづけをしてしまいます。その後ソルダーウィックで余分なハンダを吸い取るとハンダのショートがとれてうまい具合にハンダづけができます。量産時の作業

量産のハンダ付け方法は搭載する部品の種類により以下の2種類があります。

リード実装部品は、フロー・プロセス(自動ハンダ槽)でハンダづけをします。 面実装部品(SMD)が含まれていてもピッチの荒い(1.27mmぐらい)部品であれば一括してハンダ付けする事ができます。[ただしSMDはハンダ面にのみ実装] 面実装部品の場合はリフロー・プロセス(リフロー炉)でハンダづけをします。 [SMDは両面に実装] 全ての部品を面実装部品にできない場合、たとえばコネクタや大型のトランスは、面実装部品にできないことがあります。そのような時はリード実装部品だけ手作業でハンダづけします。

業務で基板を作る際、面実装部品を使う事が多く、試作であってもクリーム・ハンダとメタル・マスクを使用する事が多くなりました。クリーム・ハンダとはハンダの粒子をフラックスで練ったものです。メタル・マスクとはクリーム・ハンダを印刷するために使用する薄い金属板をエッチングで穴を開けたものです。印刷後はリフロー炉に入れますとハンダが溶けてハンダ付けが出来上がります。

フロー・プロセス

接着剤塗布

面実装部品のマウント

接着剤硬化 (加熱)

リード実装部品の挿入

フラックス塗布

プリヒート (予備加熱)

フロー・ハンダ付け (溶融したハンダに浸す)

冷却

リフロー・プロセス

クリーム・ハンダ印刷

面実装部品のマウント

プリヒート

リフロー・ハンダ付け (加熱)

冷却

後処理と検査

ハンダ付け部分を明るくしてルーペでハンダ・ボールを捜します。ハンダ・ボールがあったならば、ピンセットで剥がします。最近は低残渣のフラックスを使用して洗浄をしないことが多いようです。腐食性の高いフラックスの時は基板洗浄が必要かもしれません。

ハンダの目視検査をしないため不良品が市場に出てしまうことがあります。ハンダ不良はしばらく経ってから故障となる場合が多いです。(ちょうど保障期間が切れるころあいに故障する電気製品はあやしいかも?)ハンダ付けの検査は特別な機械がなくても、見方さえ理解していれば容易にできるはずです。基板全数のチェックがたいへんであるならばロット毎に数枚でもかまわないので必ず実行するようにしていただきたいものです。

実際の商品で発見されたハンダ不良

故障した電気製品はたたけば直るという話を聞いたことがあると思います。

たたいて直るのはハンダ不良、またはコネクター圧着不良、接触不良のことが多いです。ハンダ不良により正しく接合がされていない場合、機械的に接触しているだけなので、製品出荷時の試験では正常に動作しているように見えますが、しばらく使用していると、接触していた部分が振動や温度変化により離れてしまいます。 そうすると電気が通らないので、正常に動作しなくなります。 たたいて直るように見えても、一時的に接触するようになっただけですので、しばらくすると同じ現象が発生する可能性が高いです。

部品の寿命が原因であればたたいても直りません。たたいて直ってしまうというのはそれだけハンダ不良による故障が多いということなのでしょう。

以下私が目撃したしたハンダ不良の実例を紹介します。

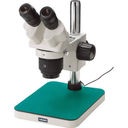

私が購入したキーボードの中、部品面に大きなハンダボールがありました。実装していないタクトスイッチの穴からハンダが噴出して部品面でハンダボールになったものと推測されます。フラックスで張り付いているだけなのでピンセットで簡単にとれます。肉眼ではっきり見える大きさなので目視でチェックをしていない、かつ洗浄もしていないということになります。

外したハンダボールを拡大した所です。直径は1.8mm, 2.1mmでした。

ハンダボールが転がっていくと、思いもよらないトラブルが発生する可能性があります。たとえばテキストエディタを開いたまましばらく席を外して戻って見ると呪いの文字が表示されていたり(笑)、ファイルをセーブ中にVCC(電源)とGNDの間をショートしてしまうとファイルが破壊され、最悪HDD全体のデータがだめになる可能性もあります。

タクトスイッチのリード線とハンダの境界の部分に注目してください。タクトスイッチのリード線が酸化しているようです。もう少し加熱時間が長ければ正しくハンダづけできていたかもしてません。

まとめ

はんだ付のやり方を紹介しました。電子工作をするのにも、エンジニアが自作で基板を作ったり修理したりする場合もかかせない半だごて。

昔よりはやる機会が減ったかもしれませんが、今でもこれからも絶対に必要な技術なのでもう一度やり方をきっちり復習してみてはいかがでしょうか。

ブログ村のトレンドニュースの注目記事で1位になった記事です。

↓

消費税について考察

良かったらブログランキング2つクリックしてやってください。

にほんブログ村

トレンドニュース ブログランキングへ

カテゴリー

- Super Mario Run関連

- お笑い関連

- はじめしゃちょー

- はやりもの

- インターネット関連

- エンターテイメント

- ゲーム攻略

- スポーツ関連

- ダイエット関連

- ドラマ関連

- パソコン関連

- ブログ運営

- ポケモンGO関連

- ユーチューバー

- リオオリンピック関連

- 不思議な現象

- 教育

- 映画関連

- 最先端医療

- 未分類

- 熊本地震

- 社会情勢

- 簡単シリーズ

- 芸能関連

アーカイブ

- 2019年5月

- 2019年3月

- 2018年10月

- 2018年3月

- 2017年3月

- 2017年2月

- 2017年1月

- 2016年12月

- 2016年11月

- 2016年10月

- 2016年9月

- 2016年8月

- 2016年7月

- 2016年6月

- 2016年5月

- 2016年4月

- 2016年3月

- 2016年2月

- 2016年1月

- 2015年12月

関連記事

-

-

2016年版9月18日はしまくとぅばの日です。由来や色んなイベントや訳など紹介

こんにちは、ヒロです。 9月18日はしまくとぅばの日です。 はっ?て感じですかね(⌒

-

-

2016年版9月6日は妹の日。由来やインターネットで検索した結果について紹介。

こんにちは、ヒロです。 9月6日は、妹の日です。由来や妹についてネットで調べた結果を紹介い

-

-

2016年版10月11日はウインクの日。由来やウインクのやり方について紹介

こんにちは、ヒロです。 10月11日はウインクの日です。 由来やウインクのやり方など

-

-

女性の危機を救ったお手柄名犬文太君過去にも活躍していた!?

こんにちは、ヒロです。 2016年4月26日に報道された女性が水路に落ちているのに気づ

-

-

2016版東京の花火大会リスト。花火大会の規模や特徴日程を記載

こんにちは、ヒロです。 2016年の東京の花火大会の情報です。 わかり次第情報追記してい

-

-

2017年版8月15日は終戦記念日。終戦に関するイベント紹介。

こんにちは、ヒロです。 8月15日は終戦記念日です。日本が戦争に負けての終戦なので、何

-

-

2016年版8月26日はユースホステルの日。由来やユースホステルについて紹介します。

こんにちは、ヒロです。 8月26日はユースホステルの日です。 ユースホステルの由来やユー

-

-

2016年版10月25日はリクエストの日。由来やAM,FMそれぞれの懐かしのラジオ番組の紹介。

こんにちは、ヒロです。 10月25日はリクエストの日です。 由来やAM,FMそれぞれ

-

-

トランプ大統領の息子?にやる気がなさすぎる件。アメリカの未来は大丈夫??

こんにちは、ヒロです。 トランプ大統領が当確ということで勝利インタビューを行っています

-

-

2017年版7月16日は虹の日。虹が出る科学的な仕組みや虹の種類など紹介

こんにちは、ヒロです。 7月16日は虹の日です。 雨が上がった後などに虹を見かけるこ

カテゴリー

- Super Mario Run関連

- お笑い関連

- はじめしゃちょー

- はやりもの

- インターネット関連

- エンターテイメント

- ゲーム攻略

- スポーツ関連

- ダイエット関連

- ドラマ関連

- パソコン関連

- ブログ運営

- ポケモンGO関連

- ユーチューバー

- リオオリンピック関連

- 不思議な現象

- 教育

- 映画関連

- 最先端医療

- 未分類

- 熊本地震

- 社会情勢

- 簡単シリーズ

- 芸能関連

アーカイブ

- 2019年5月

- 2019年3月

- 2018年10月

- 2018年3月

- 2017年3月

- 2017年2月

- 2017年1月

- 2016年12月

- 2016年11月

- 2016年10月

- 2016年9月

- 2016年8月

- 2016年7月

- 2016年6月

- 2016年5月

- 2016年4月

- 2016年3月

- 2016年2月

- 2016年1月

- 2015年12月